Historia de los Refrigerantes

Gradualmente, surgieron diseños que usaban pequeñas cantidades de estos refrigerantes costosos. Se diseñaron compresores, evaporadores, condensadores e intercambiadores; se construyeron unidades paquete con un mínimo de uniones, y cada unión estaba cuidadosamente diseñada y fabricada para eliminar fugas. Se utilizaron nuevos materiales que no podían ser utilizados con seguridad con los antiguos refrigerantes, los técnicos se volvieron expertos en la detección de fugas, y el Freón arribó como un refrigerante aceptado. El resultado fue que los freones eran virtualmente la base de todas las unidades pequeñas, y era usado también en trabajos grandes de aire acondicionado..

- 1600-Se encontró que una mezcla de nieve y sal, bajaba la temperatura del agua lo suficiente para congelarla.

- 1775-Un profesor de la Universidad de Edinburgo, utilizó una bomba de aire para reducir la presión y bajar la temperatura de ebullición del agua.

- 1810-Sir John Leslie, en Escocia, utilizó ácido sulfúrico para absorber vapor de agua y ayudar a mantener una baja presión baja.

- 1834-La primer máquina refrigeradora práctica que usaba el ciclo de refrigeración, fue construida por Jacob Perkins, en Londres, utilizando éter como refrigerante.

- 1845-Se usó la expansión de aire comprimido para congelar agua.

- 1850-Se desarrolló una máquina de absorción práctica y pequeña por E. Carré, utilizando agua y ácido sulfúrico.

- 1857-James Harrison aplicó con éxito la máquina de Perkins para producir refrigeración en cervecerías, y para enfriar carne y productos perecederos, usando éter como refrigerante.

- 1859-Ferdinard Carré construyó un sistema de absorción con amoníaco y agua.

- 1869-Por estas fechas ya había en existencia varias plantas de hielo.

- 1873-El Dr. Carl Linde introdujo el compresor de vapor de amoníaco.

- 1876-Raoul Pictet construyó un compresor de bióxido de azufre.

- 1876-Para embarcar carne de Argentina a Francia, se utilizó éter de metilo.

- 1877-Se iniciaron trabajos de desarrollo en maquinaria de refrigeración por aire, lo que condujo a los compresores Bell-Coleman.

- 1880/1890-Se utilizaban exitosamente varios refrigerantes diferentes, principalmente el cloruro de metilo y bióxido de carbono.

- 1890-Se desarrolló la demanda de unidades pequeñas para uso doméstico y comercial.

- 1900-Apareció el motor eléctrico.

- 1930-En una junta de la sociedad química americacana, Midgely y Henne anunciaron a un diario el desarrollo de los refrigerantes halogenados.

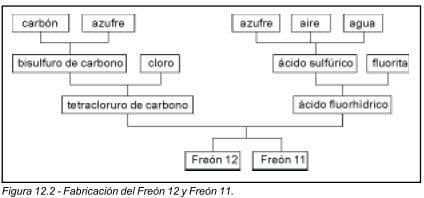

- 1931-El freón 12 es lanzado como un refrigerante comercial.

- 1931-El 24 de noviembre, la patente original de los refrigerantes halogenados fue expedida a Midgely, Henne y Mc Nary.

- 1932-Introducción comercial del freón 11.

- 1933-Introducción comercial del freón 114.

- 1934-Introducción comercial del freón 113.

- 1936-Introducción comercial del freón 22. Sin embargo, no se desarrolló a grande escala, sino hasta después de la segunda guerra mundial.

- 1939-Introducción comercial del freón 21.

- 1943-Se desarrolló el uso del freón 11 y 12, como propelentes de aerosol, por Goodhue y Sullivan.

- 1945-Introducción comercial del freón 13.

- 1950-Introducción comercial del R-500.

- 1952-La empresa Allied Chemical Corp. inicia la fabricación de refrigerantes halogenados.

- 1955-Introducción comercial del freón 14.

- 1956-Du Pont publicó un sistema para la numeración de refrigerante de uso general.

- 1957-Pennsalt Chemicals Corp. inició la fabricación de refrigerantes halogenados.

- 1958-Union Carbide Corp. inició la fabricación de refrigerantes halogenados.

- 1961-Introducción comercial del freón 502.

- 1961-Introducción comercial del freón C-318 como propelente para alimentos, aunque ya había sido usado como refrigerantes unos años antes.

- 1963-Kaiser Aluminum and Chemical Co., inició la fabricación de refrigerantes halogenados.

- 1965-Racón Inc. inició la fabricación de refrigerantes halogenados.

- 1974-Los científicos Molina y Rowland, presentaron la hipótesis de que algunos gases emanados desde la tierra deterioraban la capa de ozono; lo que fue confirmado años más tarde por la NASA.

- 1989-Se llevó a cabo el Protocolo de Montreal, donde se decidió defasar los compuestos que deterioran la capa de ozono, entre ellos el R-11 y el R-12.

- 1989-En plantas piloto a nivel experimental, los principales fabricantes de refrigerantes desarrollaron compuestos para substituir los refrigerantes que habrán de desaparecer. Entre los nuevos sustitutos estaban el R-134a, el R-123, el R-141b, el

- R-124 y el R-125.

- 1990-Se desarrollaron mezclas zeotrópicas para utilizarlas como refrigerantes, en los equipos que estaban actualmente operando con R-12, R-500 y R-502.

- 1991-Se introdujeron comercialmente los refrigerantes R-134a, R-123 y varias mezclas azeotrópicas.