¿Que son los Compresores?

¿Que son los Compresores?

El Compresor: Parte Fundamental en los Sistemas de Refrigeración

Tanto los compresores alternativos como los centrífugos se encuentran en el mercado formando equipos herméticos que incluyen el motor. Estos motores cerrados son de un tipo distinto al convencional porque están enfriados por el mismo líquido o vapor refrigerante, a temperaturas mucho más bajas que el aire empleado para enfriar los motores abiertos. Estos motores pueden trabajar con mayores temperaturas de régimen pero sin llegar a superar la máxima temperatura admitida a las condiciones de diseño.

Como el trabajo de estos motores cerrados (frecuentes paradas y puestas en marcha) es distinto al normal, no suelen clasificarse por su potencia de régimen permanente, sino por las intensidades de arranque y de plena carga. El significado de esta clasificación se observa con claridad en el momento de seleccionar los equipos.

No hay ninguna norma general para designar el tamaño de los compresores herméticos. Anteriormente, se indicaban los tamaños de compresor en HP (CV), pero esta unidad de medida no representaba una definición clara de las características de refrigeración.

Los compresores herméticos se diseñan para ser empleados en ciclos de refrigeración por compresión de vapor y se clasifican de acuerdo con la presión correspondiente a la gama de temperaturas de evaporación en la cual el compresor funciona, dentro de la categoría de aplicación de alta, media y baja presión.

“El condensador y evaporador son intercambiadores de calor, y pueden llevar asociado un ventilador para forzar el paso de aire a través de ellos”

Definición de compresor

Consiste en forzar mecánicamente la circulación de un fluido en un circuito cerrado creando zonas de alta y baja presión con el propósito de que el fluido absorba calor en un lugar y lo disipe en el otro.

El proceso de refrigeración implica un circuito cerrado, y al refrigerante no se le deja expansionar al aire libre.

Cuando el refrigerante va hacia el evaporador, éste es alimentado por un tanque. La presión en el tanque será alta, hasta que su presión se iguale a la del evaporador. Por esto la circulación del refrigerante cesará y la temperatura tanto en el tanque como en el evaporador se elevará gradualmente hasta alcanzar la temperatura ambiente.

Para mantener una presión menor y con esto una temperatura más baja, es necesario sacar el vapor del evaporador. Esto lo realiza el compresor el cual lo aspira. En términos sencillos, el compresor se puede comparar a una bomba que transporta vapor en el circuito del refrigerante.

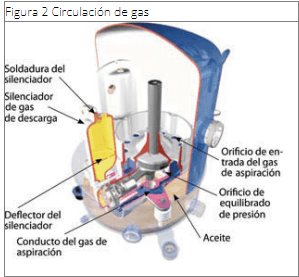

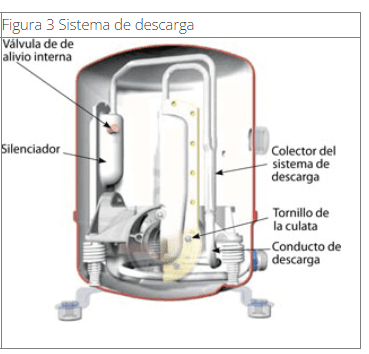

En un circuito cerrado a la larga prevalece una condición de equilibrio. Para ampliar más este concepto tenemos que ver si el compresor aspira vapor más rápidamente, que el que se puede formar en el evaporador, la presión descenderá y con esto la temperatura en el evaporador. Por el contrario, si la carga en el evaporador se eleva, el refrigerante se evaporará más rápidamente lo que producirá una mayor presión y por esto una mayor temperatura en el evaporador. El refrigerante sale del evaporador, o bien como vapor saturado o ligeramente recalentado y entra en el compresor donde es comprimido. Ver figuras 2 y 3.

Ciclo frigorífico de compresión

El método de producción de frío en las máquinas de fluidos condensables está basado en los cambios de estado (líquido-gas y gas-líquido) de una sustancia (fluido refrigerante) en un circuito cerrado. Para ello se aprovecha la cualidad que presentan los fluidos, (proceso Termodinámico). La temperatura necesaria para producir el cambio de estado del fluido Refrigerante, dependerá de la presión a la que los fluidos se encuentren dentro de las condiciones de operación; es decir a baja presión la temperatura es baja, y si se eleva la presión, la temperatura aumenta.

El motivo de aprovechar los cambios de estado es porque los calores latentes (cambio de estado) son mayores que los calores sensibles (cambio de temperatura), con la consiguiente disminución de la cantidad de fluido refrigerante y la capacidad de los equipos frigoríficos.

El modo de obtención de frío con este sistema describe un ciclo teórico que podemos resumir de la siguiente manera:

• Se comprime el refrigerante en estado gaseoso mediante un compresor, de modo que se eleva la presión y temperatura del gas.

• Se hace circular el fluido (gas) por un condensador, en él se condensa el refrigerante a presión constante (líquido), cediendo calor al medio exterior, normalmente aire o agua.

• Se pasa el líquido refrigerante por una etapa de expansión donde pierde presión y temperatura evaporándose una pequeña fracción del líquido.

• El refrigerante con bajas temperaturas y presión se pasa por un evaporador en el que el refrigerante se evapora (gas), absorbiendo calor del medio exterior y logrando así el efecto frigorífico deseado.

• Finalmente se vuelve a comprimir el gas, reiniciando el ciclo.

El compresor, normalmente está accionado por un motor eléctrico, y en equipos de pequeña potencia casi en exclusiva son motocompresores herméticos accionados por motores asíncronos monofásicos.

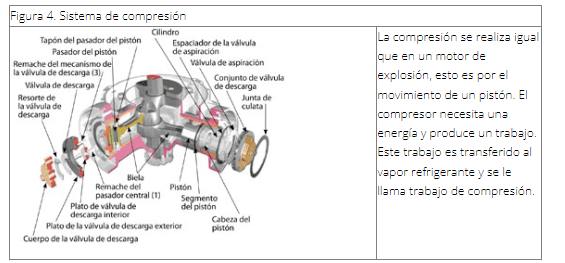

El condensador y evaporador son intercambiadores de calor, y pueden llevar asociado un ventilador para forzar el paso de aire a través de ellos, para lograr completar nuestro ciclo de refrigeración. Ver figura 4.

“Termodinámica es el árbol y sol de la física que estudia la energía la transformación entre sus distintas manifestaciones, como el calor, y su capacidad para producir un trabajo”.

Aditamentos Eléctricos

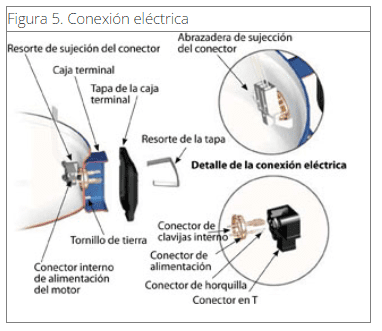

Los fabricantes de motores destinados a equipos de refrigeración herméticos montan los conjuntos de rotor y estator dentro de una carcasa común al compresor, y le adaptan los cojinetes adecuados. Los bobinados están perfectamente aislados y garantizados, especialmente en los motores de gran tamaño. Los motores pequeños suelen ser monofásicos y como no pueden utilizarse contactos capaces de producir chispas, suelen ser tipo de fase partida con los capacitores e interruptores situados en el exterior del compresor (Caja de Conexiones). Ver figura 5.

Los motores de estas unidades suelen ser motores asíncronos monofásicos (Single-Phase Induction Motors, SPIM), y debido a su nulo par de arranque, necesitan un sistema auxiliar para su puesta en marcha, que puede lograse con diferentes dispositivos, como lo son los relés o interruptores Centrífugos. Cada uno de ellos le confiere al motor características de funcionamiento distintas.

Un problema que presentan los compresores monofónicos o bifásicos es que generan un campo magnético pulsante, por lo que tienen un par de arranque nulo, motivo por el que no son capaces de ponerse en marcha por sí mismos. Para provocar el arranque en estos motores se les dota de un devanado auxiliar de arranque (start, S) con un desfase respecto al principal (run, R), de modo que entre este devanado auxiliar y el principal se proporciona el par necesario en el arranque, y una vez producido éste, se puede desconectar el devanado auxiliar.

Estos motores monofásicos respecto a los trifásicos presentan la ventaja de poder conectarse a la red básica de distribución de electricidad, lo que hace que sea adecuado para aplicaciones domésticas.

La manera más rápida de seleccionar o sustituir un compresor es mediante las tablas y curvas de características de funcionamiento que aportan los fabricantes, que no sólo presentan las capacidades y las condiciones de evaluación, sino que dan la capacidad y potencia para una variedad de temperatura de evaporación y condensación.

Pero hay que decir que éstas constituyen un promedio de la evaluación en laboratorio con equipos diseñados para mediar las condiciones de operación comúnmente llamadas calorímetro. Investigaciones recientes, muestran cómo la capacidad frigorífica dada por el catálogo de algunos fabricantes es superior a la real.

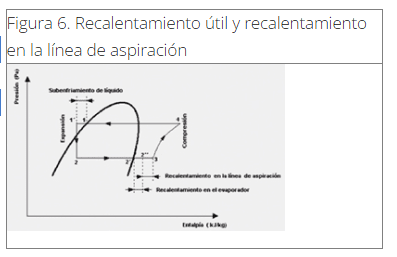

La evidencia fue demostrada a través de la información de los catálogos, el cálculo y la experimentación y los conceptos existentes entre el recalentamiento útil y recalentamiento total. El recalentamiento total está formado por el producto en la línea de aspiración y el producido en el evaporador (denominado recalentamiento útil), siendo este último el único que contribuye a aumentar la capacidad frigorífica útil. Ver figura 6.

Algunas Recomendaciones de buen uso del compresor

Para asegurar una larga vida útil de compresor deben evitarse las condiciones de funcionamiento fuera de diseño que conducen a una descomposición térmica de los materiales utilizados en el compresor.

Algunos materiales utilizados que afectan la vida útil de compresor son los siguientes: Gas Refrigerante, tipo de aceite y los materiales para el aislamiento del motor.

Ejemplos:

Al seleccionar un compresor tenemos que tener bien definido la aplicación y uso que se le dará a nuestro equipo, ya que con eso podremos definir el tipo de gas refrigerante que emplearemos, así como el tipo de aceite adecuado, de no tomar en cuenta esta recomendación estamos garantizando un problema a corto plazo en nuestro compresor.

El aislamiento del motor está formado por el esmalte para el bobinado de cobre, el cual soporta una temperatura interna dentro del compresor (valores definidos de fábrica), si esta sobrepasa la temperatura de diseño, ocasionará que se generen arcos eléctricos, y por consiguiente daños severos en el compresor.

Máquinas que aplican la refrigeración por compresión

• Aire acondicionado o acondicionador de aire

• Refrigerador doméstico, nevera o frigorífico

• Enfriador de agua

• Fábrica de hielo

• Cámara de refrigeración

• Tanque de leche

Existen infinidad de criterios y parámetros referente al tema de los compresores, la información específica, hojas de especificaciones técnicas, tablas de desempeños, recomendaciones de selección, instalación y mantenimiento, el fabricante será el responsable de ofrecer toda la información necesaria que será de gran utilidad a la hora de seleccionar los compresores que mejor convengan a sus exigencias.