Como tampoco existe una norma a seguir para clasificar un filtro deshidratador por su habilidad de filtrar y retener material extraño, y mientras no se desarrolle una, la guía más simple es que la capacidad de filtración es proporcional a la superficie de filtrado. Esta superficie varía mucho con las marcas y tipos de filtros deshidratadores; por lo tanto, la capacidad de filtración también es variable. La superficie de filtrado es muy importante, puesto que el filtro actúa como tal en la línea de líquido para la mezcla refrigerante - aceite, y para la mezcla vapor de refrigerante y aceite en la línea de succión. A continuación se describen sólo algunos de los múltiples tipos de filtros deshidratadores.

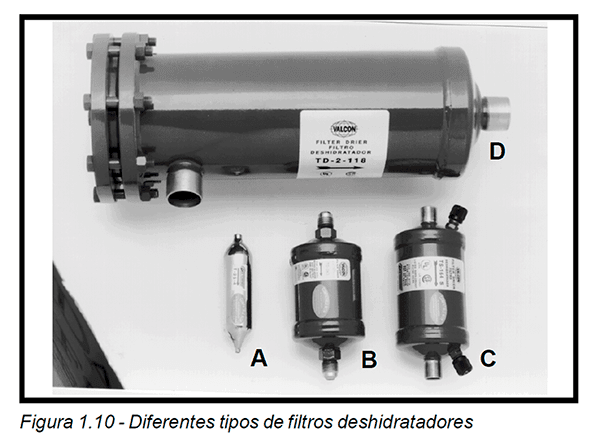

Los de tipo de desecante granular suelto emplean diferentes medios de filtración, que van desde simples telas de alambre (cedazos) de latón o acero de entre 60 y 150 mallas por pulgada², a lana de acero, fibra de vidrio, fieltro y cartón (como el de los filtros de aceite automotriz). Cualquiera de estos elementos filtrantes que se emplee, se instala generalmente en el extremo correspondiente a la salida del flujo de refrigerante. Otra variante en este tipo de filtros deshidratadores, son aquellos en los que la superficie filtrante es un bloque de material inerte (cerámica) hueco, y dentro de éste se coloca el desecante. A excepción de este último, la superficie de filtrado de los filtros deshidratadores de desecante suelto, es pequeña en relación al tamaño del filtro deshidratador.

Los de tipo de bloque desecante moldeado, son diseñados de tal forma que la mezcla de refrigerante aceite, pase a través de una capa uniforme de desecante. Esto asegura una filtración uniforme si la porosidad del bloque es también uniforme. El bloque es mantenido en su posición generalmente mediante un resorte, el cual lo presiona contra un empaque que forma el sello en el extremo de la salida, forzando al refrigerante a pasar a través de un bloque. Por lo regular, se instala un filtro de seguridad después del bloque, y consiste de una tela de metal de 100 mallas por pulgada² o un cojín de fibra de vidrio. Este tipo de filtros deshidratadores ofrecen la máxima superficie de filtración que se puede obtener.

En cualquiera de los tipos, un filtro deshidratador debe ser juzgado por su habilidad para atrapar y retener grandes cantidades de sólidos, y al mismo tiempo, continuar proporcionando un flujo aceptable con una mínima caída de presión. Cualquiera de los filtros deshidratadores retendrá las partículas sólidas más grandes como rebabas, pero no todos protegerán contra los contaminantes solubles que pueden afectar la estabilidad química del sistema. No se ha publicado nada acerca del límite más bajo de tamaño de partículas, pero el fabricante debe advertir la capacidad de sus filtros deshidratadores para filtrar en el rango bajo de micrones. Los filtros deshidratadores de Valycontrol, S.A. de C.V. del tipo de bloque moldeado, en pruebas de laboratorio, retienen partículas del rango de 5 a 10 micrones (un micrón es una millonésima parte de un metro).

Mientras más grande sea la superficie de filtrado, más ampliamente se distribuirán los sólidos, y sólo se formará una capa muy delgada de material sobre la superficie del bloque. Si la superficie es pequeña, la capacidad de flujo se reducirá considerablemente con una pequeña cantidad de contaminantes, y el sistema no operará a su capacidad. Por el contrario, un filtro deshidratador con una superficie de filtración grande, al remover contaminantes sólidos, su capacidad decrece ligeramente. Por lo tanto, recogerá más contaminantes y seguirá manteniendo su capacidad de flujo. Sin embargo, como nadie puede estar seguro de cuanta contaminación hay en el sistema, siempre se debe seleccionar un filtro deshidratador con una superficie de filtración tan grande como el sistema lo permita.