Es bien conocido el peligro que representa un exceso de humedad en los sistemas de refrigeración; ya que la humedad combinada con altas temperaturas, da origen a fenómenos complejos, sobresaliendo la formación de hielo en la válvula de termo expansión o en el tubo capilar, ácidos en refrigerante y aceite, lodo y hasta quemadura del motocompresor. Aun cuando el contenido de humedad no sea excesivo como para congelarse en la válvula de termo expansión o en el tubo capilar, de todos modos puede causar algunos de los otros problemas previamente mencionados y, puesto que todos estos efectos no pueden ser detectados de manera ordinaria, es importante el uso de filtros deshidratadores para mantener la humedad en un nivel seguro.

Procedencia

Las principales fuentes de humedad son:

1. Mal secado del equipo en su fabricación.

2. Introducción durante la instalación o servicio en el campo.

3. Como producto de la combustión de una flama de gas.

4. Retención en los poros de la superficie de los metales.

5. Fugas en el lado de baja cuando la presión es menor quela atmosférica (vacío).

6. Fugas en los condensadores enfriados por agua.

7. Reacciones químicas (oxidación) de algunos refrigerantes o aceites.

8. Mezclada con el refrigerante o el aceite al cargarlos al sistema.

9. Descomposición del aislante de los motocompresores.

10. Condensación de la humedad del aire que ha entrado en el sistema.

Aunque el contenido de humedad en cada uno de los puntos anteriores no tendría efecto por si sola, sí se debe de considerar al determinar el contenido global del sistema terminado. Por ejemplo, el aceite a granel contiene entre 20 y 30 partes por millón (ppm) de humedad. Los refrigerantes, también a granel, tienen una tolerancia aceptable de 10 a 15 ppm. Cargar el refrigerante al sistema a través de un filtro deshidratador, siempre será una práctica segura.

Efectos

Si se permite que circule por el sistema demasiada humedad mezclada con el refrigerante, puede conducir a cualquiera de los siguientes efectos:

1. Formación de hielo en la válvula de termo expansión, en el tubo capilar o el evaporador, restringiendo el flujo de refrigerante y en algunos casos, obstruyéndolo por completo.

2. Oxidación y corrosión de metales.

3. Descomposición química del refrigerante y del aceite.

4. Cobrizado.

5. Daño químico al aislamiento del motor u otros materiales.

6. Hidrólisis del refrigerante formando ácidos y más agua.

7. Polimerización del aceite, descomponiéndolo en otros contaminantes.

Control

Es imperativo que la humedad sea removida de los componentes de los sistemas de refrigeración durante la manufactura y ensamble de equipos nuevos, y que se tomen las precauciones necesarias para evitar que se quede en el sistema durante la instalación, o al hacerle un servicio. La humedad está presente siempre en todos los sistemas de refrigeración, pero ésta deberá mantenerse por debajo del nivel máximo permisible, para que el sistema opere satisfactoriamente.

¿Qué tanta agua es segura? Nadie lo sabe con certeza, pero en algo estamos todos de acuerdo, y eso es, que mientras menos agua haya presente, es mejor, y que no debe haber agua libre (suelta) dentro del sistema.

Solubilidad en los Refrigerantes

Aunque los fabricantes de refrigerantes hacen un gran esfuerzo por obtener sus productos “secos”; es decir con un mínimo contenido de humedad, es muy frecuente que, al momento de introducirlo al sistema lleve más humedad de la máxima permisible, por diversas causas ajenas al fabricante y que, generalmente, son debidas a descuidos en la operación de traspasar varias veces el refrigerante de un recipiente a otro, y sobre todo, cuando los recipientes no han sido limpiados adecuadamente.

Si la concentración de humedad es alta y la temperatura es suficientemente baja, el agua en forma de hielo se separa del refrigerante. También se puede formar lo que se llama hidrato sólido, que es una molécula compleja de refrigerante y agua, la cual puede formarse a temperaturas mayores que las requeridas para que se forme el hielo. Por otra parte, también se puede formar agua líquida a temperaturas arriba de las requeridas para separar el hielo o el hidrato sólido. La pregunta aquí es ¿Qué tan seco debe estar un refrigerante para que el agua disuelta en él no se separe? El refrigerante debe estar lo suficientemente seco para que aún a la más baja temperatura de diseño, no ocurra esta separación.

La separación del agua como hielo o como líquido, está relacionada a la solubilidad del agua en el refrigerante.

Solubilidad

Los refrigerantes tienen cierta afinidad con el agua; es decir, tienen cierta capacidad para mezclarse con el agua tanto en fase líquida como en fase de vapor. Esta característica se llama solubilidad. La solubilidad del agua en los refrigerantes varía con cada tipo de refrigerante y con la temperatura, o sea que, el agua se disuelve más fácilmente en unos refrigerantes que en otros, y la cantidad de agua que se puede disolver en un refrigerante es mayor a altas temperaturas y disminuye a bajas temperaturas.

En la tabla 1.1 se presentan datos sobre la solubilidad del agua en fase líquida de algunos refrigerantes halogenados a diferentes temperaturas. Esta solubilidad está expresada en partes por millón (ppm) en peso. Una ppm equivale a 1 miligramo de agua disuelta en 1 kilogramo de refrigerante. Los valores de la tabla 1.1 indican la cantidad máxima de agua que se disolverá en el refrigerante a una temperatura dada. Ejemplo: la solubilidad del agua en el R-12 a -10°C es 13.7 ppm, esto significa que a esa temperatura, el R-12 puede contener disueltos como máximo, 13.7 miligramos de agua por cada kilogramo de refrigerante. Si hay un exceso de agua presente, ésta existirá como agua libre (suelta), y si la temperatura es muy baja, se congelará.

Quizá los valores de la tabla 1.1 no sean de mucha importancia para los técnicos o ingenieros en refrigeración; ya que es muy difícil determinar la cantidad de agua presente en un sistema en operación. Sin embargo, se puede obtener información útil de esta tabla.

Mientras mayor sea la solubilidad del agua en un refrigerante, menor será la posibilidad de que se separe el hielo o el agua en un sistema de refrigeración. La solubilidad del agua en el amoníaco, en el bióxido de carbono y en el bióxido de azufre es tan alta, que no hay problemas de separación de hielo o agua líquida. Pero en otros refrigerantes como el R-12, en el que la solubilidad del agua es tan baja, es de esperarse que los problemas de congelación sean mayores, y de hecho, así es. Los sistemas con R-12 deberán ser secados con mayor intensidad para evitar restricciones debidas al hielo a bajas temperaturas, o problemas de corrosión debidas al agua líquida.

Aunque en refrigerantes como el R-22, el R-502 y el R-134a, la solubilidad del agua es mayor que en el R-12, cuando operan a bajas temperaturas, también pueden tenerse los mismos problemas de formación de hielo y de agua líquida.

Concentración Relativa

Lo que nos indican los valores de la tabla 1.1, es la máxima cantidad de agua que el refrigerante puede aceptar en fase líquida a una temperatura dada, es una condición de saturación. Si el refrigerante contiene más humedad que la indicada en la tabla a la misma temperatura, se tiene un líquido sobresaturado de humedad, a lo que se le conoce como saturación relativa y se expresa como un porcentaje de la humedad en condiciones de saturación. Por ejemplo, si en un sistema con R-12 a una temperatura de 40°C con un contenido de humedad de 15 ppm, de la tabla 1.1 la saturación relativa será 15/183 X 100 = 8.19%.

En la fase de vapor también se puede presentar esta sobresaturación, y también se expresa en porcentaje. Cuando en una mezcla de vapor y líquido se tiene humedad, ésta estará en equilibrio en las dos fases, pero la concentración es diferente en el líquido que en el vapor.

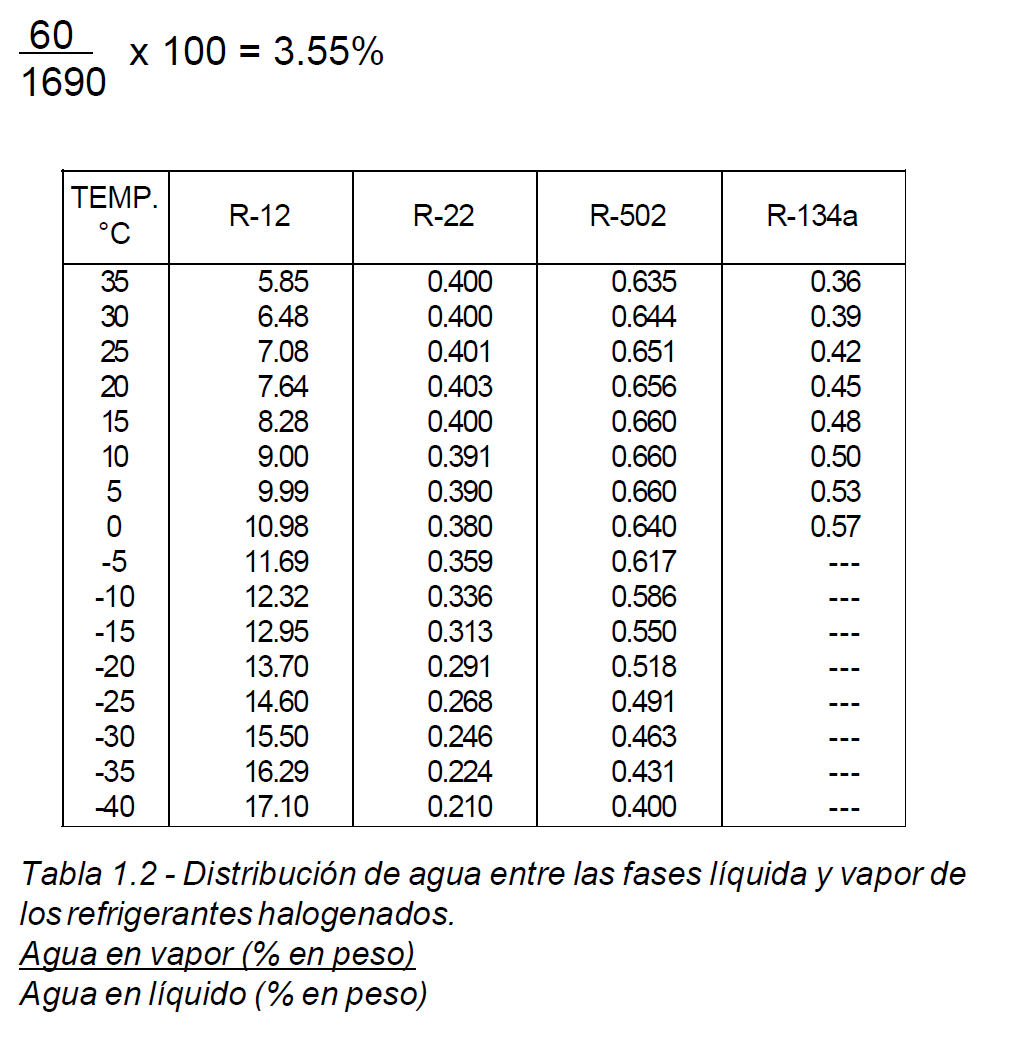

Se puede calcular la distribución de la humedad entre las dos fases, expresada como una relación de porcentaje en peso. En la tabla 1.2 se muestran las relaciones de la distribución de humedad para varios refrigerantes. Los valores de esta tabla indican la concentración relativa de agua en el vapor comparada con la concentración en el líquido. Las relaciones de distribución para el R-22, el R-502 y el R-134a son menores de 1, lo que significa que la concentración de agua en el equilibrio, es mayor en la fase líquida que en la fase vapor. En el caso del R-12 sucede lo contrario.

Por ejemplo, en un cilindro cerrado de refrigerante 22, cualquier contenido de humedad presente estará distribuido entre las dos fases de acuerdo a la relación de la tabla 1.2; así que, cuando se extraiga vapor del cilindro, éste estará más seco que el líquido. Al extraer más y más vapor, el líquido remanente contendrá más humedad. Para el R-12 sucede lo contrario, y el vapor estará más húmedo que el líquido.

Los valores de la tabla 1.2, pueden usarse para calcular la concentración del agua en equilibrio en el refrigerante en fase líquida, si se conoce la concentración en la fase vapor y viceversa.

En un sistema de refrigeración en operación, que contenga una cierta cantidad constante de humedad circulando a través del sistema con el refrigerante, la saturación relativa variará con la temperatura y con los cambios de fase del refrigerante.

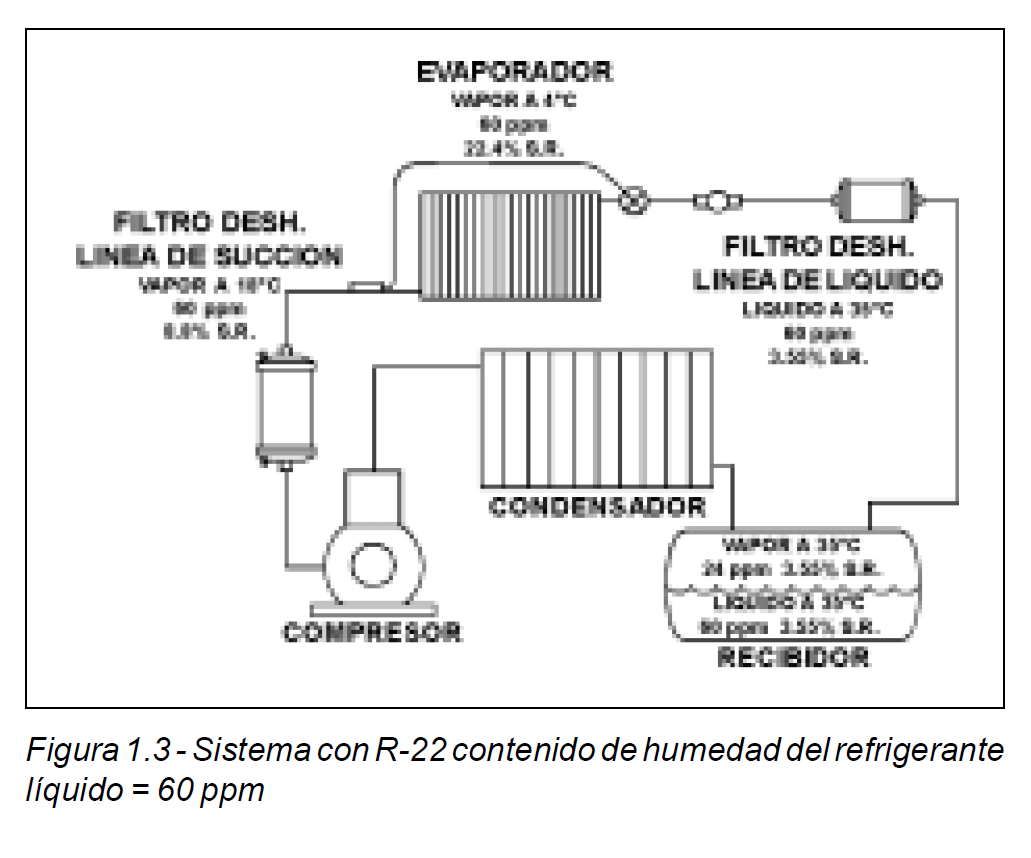

Consideremos un sistema con R-22 a 35°C (fig. 1.3). Si en el tanque recibidor existe una mezcla de líquido y vapor, y el líquido contiene 60 ppm de humedad, la saturación relativa del líquido será:

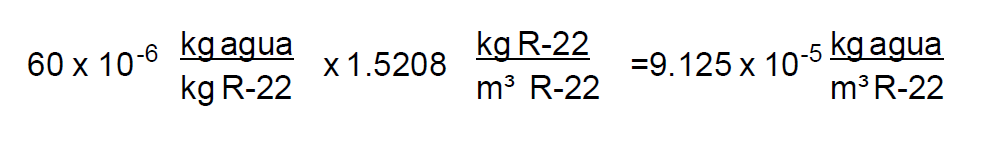

Si se permite que el vapor y el líquido en el recibidor alcancen el equilibrio (lo que puede ocurrir en el ciclo de paro), de la tabla 1.2, el contenido de humedad del vapor será:

60 X 0.40 = 24 ppm a una S.R. de 3.55%

Cuando comience a trabajar el sistema y el líquido con 60 ppm sea transferido del recibidor a la válvula de expansión, la humedad en el líquido se evapora junto con el refrigerante hacia el evaporador. Si suponemos que todo el líquido se evapora en el evaporador a 4°C, la cantidad de humedad en el evaporador por metro cúbico, será 60 ppm por la densidad del vapor de refrigerante a 4°C.

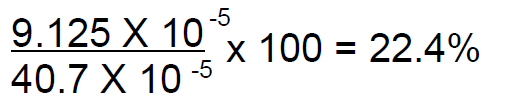

El peso de un m³ de humedad acuosa saturada a 4°C, es igual a 40.7 x 10 kg. La saturación relativa en el evaporador es:

Al retornar el vapor de succión al compresor a una temperatura de 18°C, la densidad del vapor será 1.42 kg/m³.

El peso de un m³ de vapor de agua a 18°C es

60 x 10 x 1.42 kg/m³ = 8.52 x 10 kg/m³

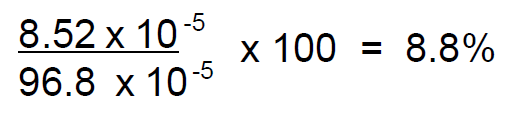

El peso de un m³ de vapor acuoso saturado a 18°C es 96.8 x 10 kg/m³

La saturación relativa en el compresor es

Para las condiciones mostradas en la fig. 1.3, la saturación relativa varía de 3.55% en la línea de líquido a 35°C, a 22.4% en el evaporador a 4°C, y a 8.8% en el vapor a 18°C en la línea de succión. Cuando la saturación relativa del vapor llega a 100% a temperaturas de 0°C o más bajas, hay formación de hielo durante la evaporación del refrigerante.

La humedad requerida para que ocurra un taponamiento con hielo, es en función a la cantidad de vapor que se forme durante la expansión, y de la distribución del agua entre las fases líquida y vapor a la salida de la válvula de termo expansión o el tubo capilar. Por ejemplo, en un sistema de R-12 con líquido a una temperatura de 45°C y una temperatura en el evaporador de -30°C, después de la expansión, el refrigerante será 41.3% vapor y 58.7% líquido en peso.

De la tabla 1.1, a -30°C el R-12 tiene un contenido de agua saturada en fase líquida de 3.5 ppm. De la tabla 1.2 se puede determinar el contenido de agua saturada en la fase vapor:

3.5 X 15.50 = 54.25 ppm

Cuando el vapor contiene más de la cantidad de saturación (100% h.r.), se presentará agua libre como una tercera fase. Si la temperatura es menor de 0°C, se formará hielo. Usando estos valores y los porcentajes de líquido y vapor, puede calcularse el contenido de agua crítico del refrigerante en circulación:

Si se mantiene el nivel de humedad abajo de su valor crítico, se evita que haya agua libre en el lado de baja del sistema.

El análisis anterior puede utilizarse para todos los refrigerantes y todas las aplicaciones. Un sistema de R-22 con temperaturas de 45°C en el líquido y -30°C en el vapor, alcanza la saturación cuando la humedad en circulación es de 135 ppm. Nótese que este valor es menor que la solubilidad en el líquido a -30°C (186 ppm); por lo que no se presentará agua en forma libre.

El entendimiento de esta relación química entre el refrigerante y la humedad en un sistema de refrigeración, nos ayuda a controlar el problema. Debe considerarse también que este entendimiento de la solubilidad del agua en los refrigerantes, puede preparar el camino para mejores procedimientos de secado.

Desecantes

Introducción

Por todo lo visto hasta ahora, la conclusión es, que para controlar y eliminar los contaminantes en los sistemas de refrigeración, es indispensable hacer uso de algún material que tenga esta capacidad. Pero esto no debe ser preocupación nuestra, ya que este problema lo han resuelto otras personas desde hace varias décadas en base a estudios, investigaciones y experiencias. Se comenzó por probar con materiales que ya se empleaban satisfactoriamente en otras ramas de la industria, como la química. Algunos tuvieron que ser desechados y otros dieron buenos resultados después de probarlos y evaluarlos cuidadosamente. A estos materiales se les conoce como desecantes.

Definición

Los desecantes son materiales usados principalmente para remover la humedad excesiva contenida en la mezcla refrigerante-aceite, tanto en forma de vapor como líquida, ya sea en equipos nuevos o ensamblados en el campo.

La eliminación de humedad se logra de dos maneras: por adsorción y por absorción. En el proceso de absorción, el desecante reacciona químicamente con la humedad, combinando sus moléculas para formar otro compuesto y removiendo de esta manera la humedad. En el proceso de adsorción, no hay reacción química entre el desecante y la humedad. El desecante es muy poroso, y por lo tanto, tiene una superficie muy grande expuesta al flujo. Y es en estos poros donde de una manera mecánica se atrapa y se retiene la humedad.

Por lo anterior, en un sistema de refrigeración conviene más usar desecantes que remuevan la humedad por el proceso de adsorción.

Tipos

Existen muchos materiales que tienen la capacidad de servir como agentes desecantes o deshidratantes, pero no todos son adecuados para utilizarse en refrigeración, ya que en estos sistemas, se requiere un material que remueva la humedad de la mezcla refrigerante-aceite, sin causar reacciones indeseables con estos compuestos o con otros materiales del sistema.

De entre los diferentes desecantes que remueven la humedad por el proceso de adsorción, los más comúnmente empleados en refrigeración son: sílica gel, alúmina activada y tamiz molecular.

Características

La principal característica de un desecante, es que debe tener una gran capacidad para adsorber humedad. Algunos también adsorben ácidos. No deben ser solubles ni con el agua, ni con el refrigerante, ni con el aceite. No deben romperse al saturarse de humedad. Deben tener una alta resistencia mecánica para mantener su integridad física y resistir la presión del flujo de refrigerante y las vibraciones.

La sílica gel ( Si 0 ) es un material no cristalino. La alúmina activada (Al 0 ) no es totalmente cristalina. Ambos desecantes tienen su red de poros de tamaño variable, y como su estructura no es uniforme, estos materiales son clasificados como adsorbentes amorfos.

El tamiz molecular es un silicato sintético. Su configuración molecular consiste de una serie de componentes de tamaño definido, dando como resultado un material uniforme, altamente cristalino.

El proceso de adsorción mediante el cual estos tres desecantes atrapan y retienen la humedad, consiste en que las moléculas del agua se adhieren a las paredes interiores de los poros o conductos capilares. Puesto que la superficie de estos poros o capilares es enorme, y las moléculas de agua son de tamaño pequeño, pueden retener cantidades relativamente grandes de agua.

A continuación se da una breve descripción de los tres desecantes más comunes.

Alúmina Activada.- Un sólido duro de color blanco, comúnmente en forma granular que no es soluble en agua. Además de su capacidad para retener agua, también tiene una excelente capacidad para retener ácidos. Generalmente no se utiliza en forma granular, sino que se tritura y se moldea en forma de bloque poroso, combinada con otro desecante para incrementar su capacidad de agua. Así, además de una gran capacidad para retener agua y ácidos, se proporciona filtración.

Sílica Gel.- Un sólido con aspecto de vidrio que puede tener forma granular o de perlas. No se disuelve en agua y tiene poco desprendimiento de polvo cuando se utiliza suelta. Tiene una capacidad aceptable para retener humedad. También se puede usar mezclada con otros desecantes para incrementar su capacidad de retención de agua, en forma granular (suelta) o moldeada en forma de bloque poroso.

Tamiz Molecular.- Es el más nuevo de los tres desecantes y ha tenido muy buena aceptación en la industria. Es un sólido blanco que no es soluble en agua. Su presentación común es en forma granular o esférica. Tiene una excelente capacidad de retención de agua, aunque menor que la de la alúmina activada para retener ácidos. Debido a lo anterior, es muy común combinar estos dos desecantes para balancear estas dos características: retener agua y ácidos. Esta mezcla generalmente es en forma de bloques porosos moldeados.

Capacidad y Eficiencia

Por capacidad se entiende como la cantidad de humedad que un desecante puede adsorber y retener. La eficiencia es la habilidad que un desecante tiene para deshidratar un refrigerante, hasta el más bajo contenido de humedad correspondiente a una temperatura. A esto último se le conoce como Sequedad en el Punto de Equilibrio o EPD (Equilibrium Point Dryness).

Si un desecante recientemente activado (sin ningún contenido de humedad) se pone en contacto con un refrigerante que contiene humedad, el desecante comenzará a adsorber humedad del refrigerante. Cuando esto sucede, el refrigerante tendrá menos humedad y el desecante contendrá algo de humedad. A partir de este momento, el desecante a su vez pasará la humedad al refrigerante, aunque, como hay mas humedad en el refrigerante que en el desecante, es mayor la velocidad con que el desecante adsorbe agua del refrigerante, que la velocidad con que la vuelve a traspasar. Conforme se reduce la cantidad de agua en el refrigerante y aumenta la velocidad con que el desecante la pasa, la velocidad de adsorción disminuye. Cuando las dos velocidades se igualan, se dice que los contenidos de humedad en el desecante y en el refrigerante alcanzan un equilibrio.

La cantidad de agua que adsorbe un desecante de un refrigerante, para llegar a este punto de equilibrio depende de:

1. El tipo de refrigerante.

2. La cantidad de agua en el refrigerante.

3. La temperatura del refrigerante.

4. El tipo de desecante (volumen y tamaño de los poros y superficie).

En algunos desecantes la capacidad de adsorción de agua, se ve afectada por la cantidad de aceite presente en el refrigerante.

De acuerdo a las normas 35 y 63 de ASHRAE, en este punto de equilibrio, el contenido de agua en el refrigerante se conoce como Sequedad en el Punto de Equilibrio (EPD) y al agua retenida por el desecante se le conoce como capacidad de agua. Las unidades en que se miden estos dos valores son partes por millón para el EPD y porciento en peso para la capacidad de agua (o bien, gramos de agua por 100 gramos de desecante).

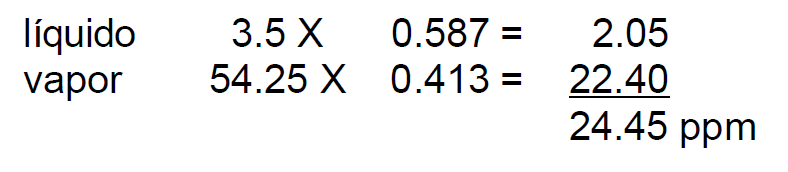

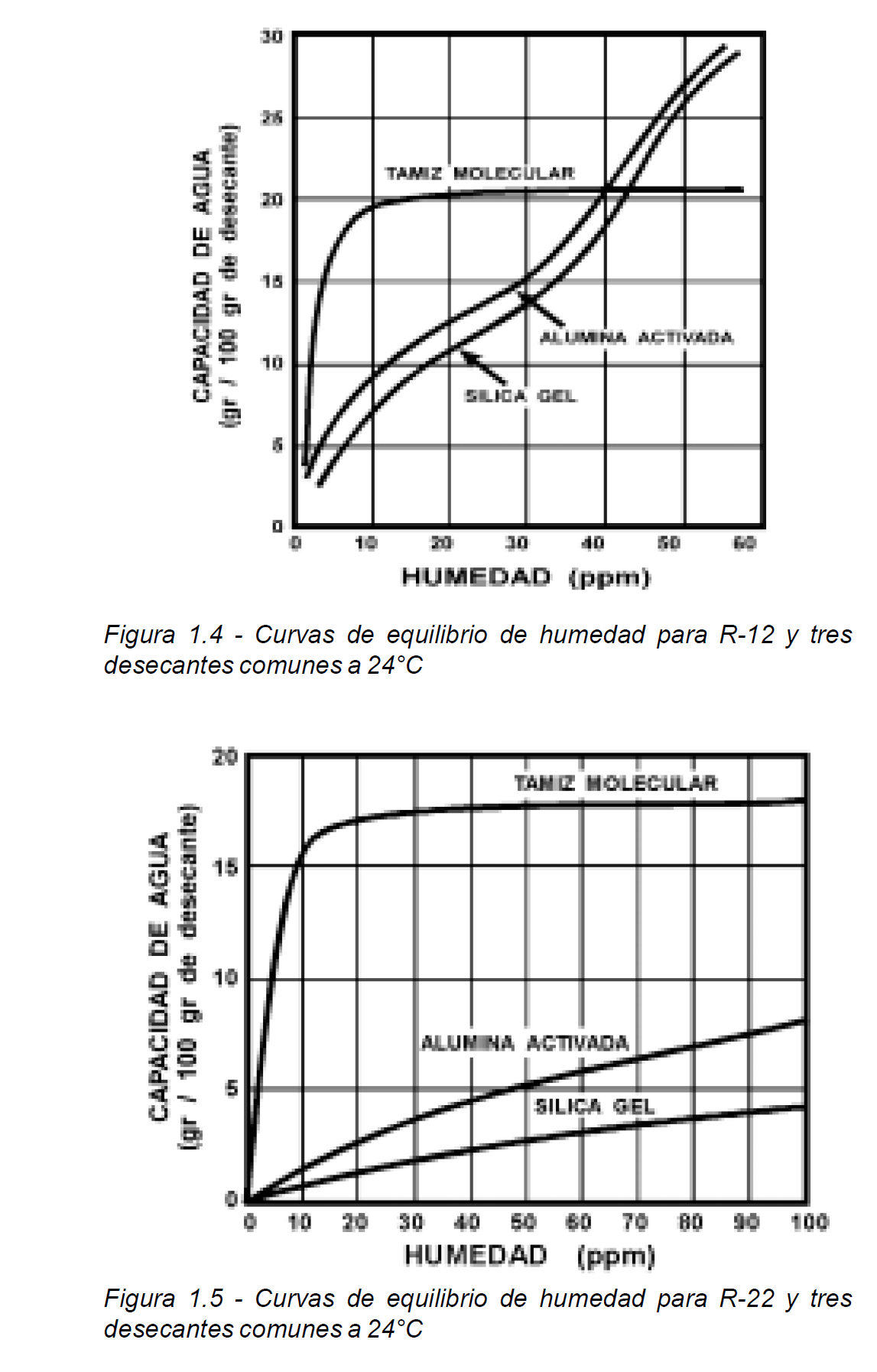

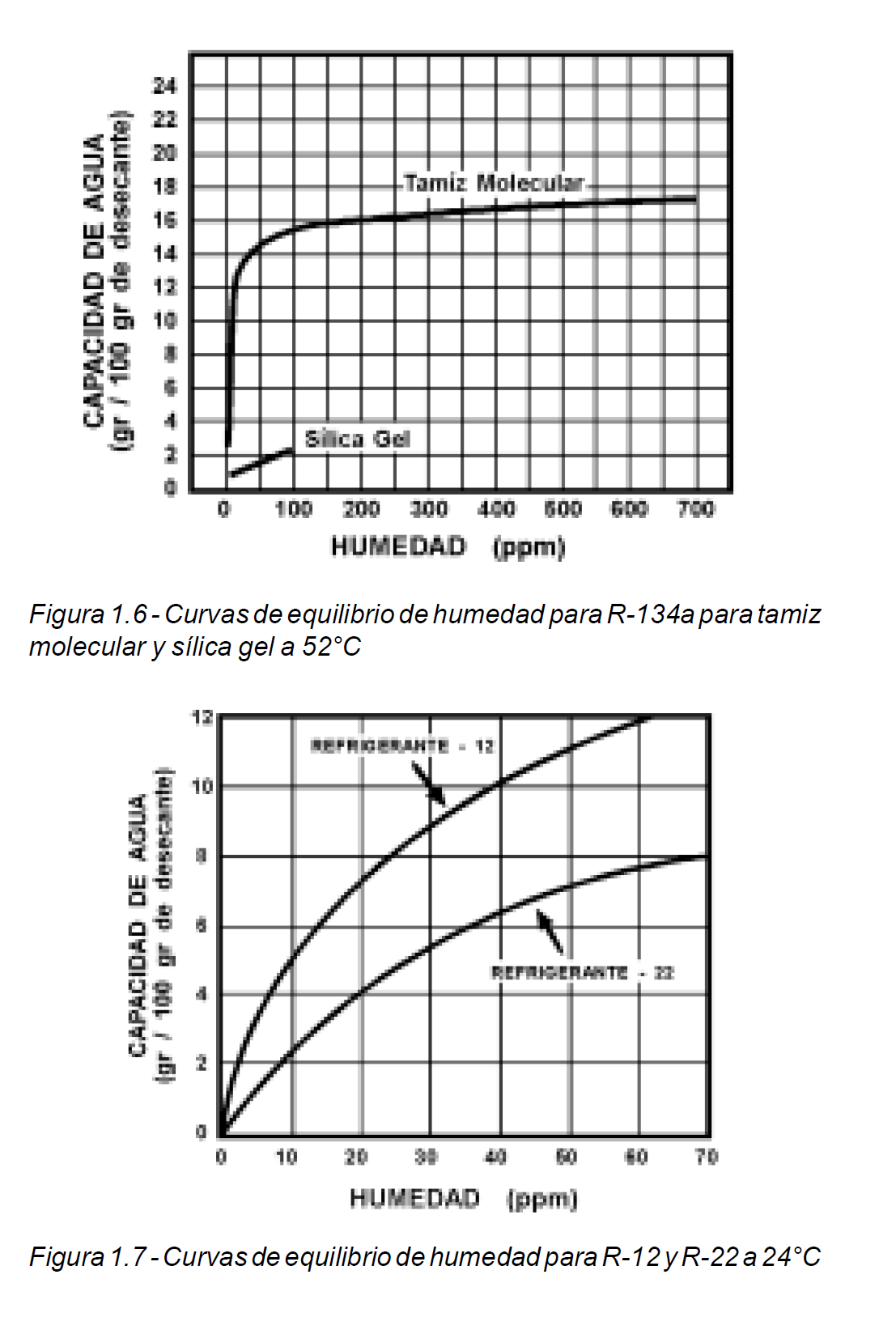

Las curvas de equilibrio de humedad entre los tres desecantes comunes y los refrigerantes R-12, R-22 y R-134a se muestran en las figuras 1.4, 1.5 y 1.6, respectivamente. Estas curvas (isotermas de adsorción) indican que para cualquier cantidad especificada de agua en un refrigerante en particular, cada desecante retiene una cantidad específica de agua correspondiente. Por ejemplo, si en un sistema con R-12 (figura 1.4), se desea un EPD de 5 ppm, el tamiz molecular adsorberá y retendrá 17% en peso de agua, la alúmina activada 7% y la sílica gel 4%. Esto significa que cada 100 gramos de tamiz molecular, retendrán 17 gramos de agua del R-12 a 24°C y la alúmina y la sílica retendrán 7 y 4 gr. respectivamente. Desde luego, se seleccionaría el tamiz molecular; aunque se puede utilizar cualquiera de los tres desecantes si se emplean cantidades suficientes. Esto significará usar 4.25 veces más sílica o 2.43 veces más alúmina}

En la figura 1.7 se puede observar como varía la capacidad de agua con el tipo de refrigerante; ya que siendo el mismo desecante, la misma temperatura y a un mismo EPD, digamos 15 ppm, el desecante podrá remover aproximadamente un 6.2% en peso del R-12, mientras que del R-22 sólo podrá remover aproximadamente un 3.4% en peso de humedad.

De esto se concluye que los refrigerantes en los que el agua es más soluble, como en el R-22 y R-134a (ver tabla 1.1), requieren más desecante para una deshidratación adecuada, que en aquellos en los que el agua es menos soluble, como en el R-12.

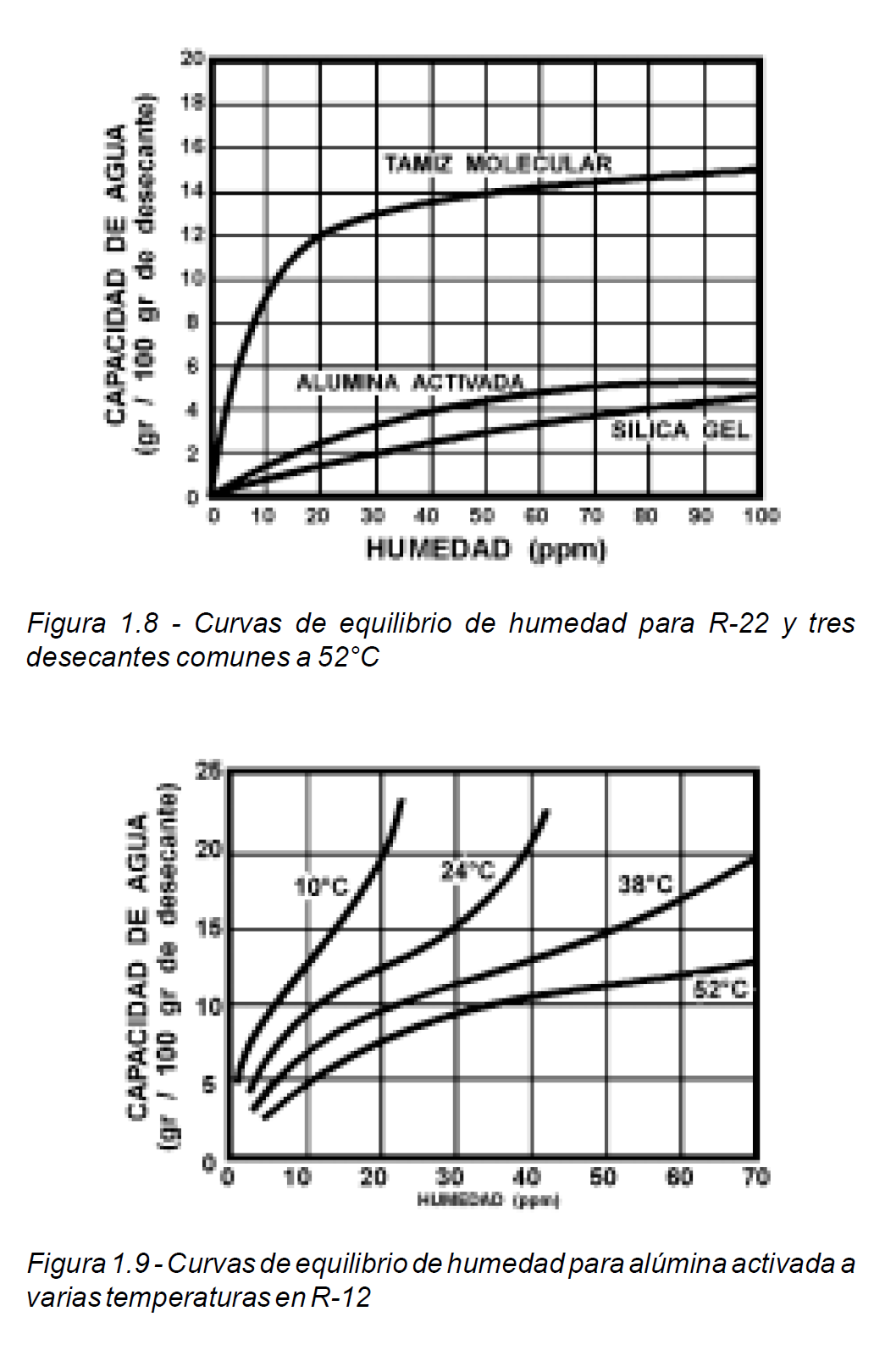

Como se mencionó previamente, la capacidad retención de agua de los desecantes, también se ve afectada por la temperatura. La figura 1.8 muestra las mismas curvas para los tres desecantes y el R-22, similar a las mostradas en la figura 1.5, pero a una mayor temperatura, 52°C. Si nuevamente nos referimos al ejemplo anterior, a un EPD de 5 ppm a 52°C, el tamiz molecular adsorberá y retendrá 6 gr de agua por cada 100 gr de desecante, que es una cantidad mucho menor que 10.5 que retiene a 24°C. Similarmente, la alúmina activada y la sílica gel retendrán 1.0 y 0.4 gramos, respectivamente.

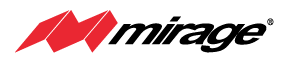

Obviamente, la capacidad de retención de agua de un desecante es mayor a temperaturas más bajas. Esto se ilustra en la figura 1.9, donde se puede apreciar que a bajas temperaturas se obtiene mayor capacidad de retención de agua. De aquí se deduce que es una ventaja deshidratar el refrigerante en un punto del sistema, donde relativamente la temperatura del líquido es más baja.

Aunque todas las gráficas (Figs. 1.4 a 1.8) muestran que el tamiz molecular tiene una capacidades de retención de agua más alta que la alúmina activada o la sílica gel a un mismo valor de EPD, los tres desecantes son adecuados si se utilizan cantidades suficientes.

Lo que hace que el tamiz molecular tenga más capacidad para retener agua que la alúmina o la sílica, es el tamaño de sus poros. Como ya se mencionó, la alúmina y la sílica tienen el tamaño de sus poros muy variable y son mucho más grandes que los poros del tamiz molecular. Esto permite que en esos poros se introduzcan además de agua, refrigerante y aceite. En los poros del tamiz molecular sólo entran moléculas de agua. Las moléculas del refrigerante y el aceite son mucho más grandes que las del agua y por eso no penetran. De aquí su nombre de tamiz molecular.

Debido a que los desecantes son muy sensibles a la humedad, deberán protegerse todo el tiempo hasta que estén listos para usarse. Los desecantes se obtienen en envases sellados de fábrica, y deberán manejarse en condiciones a prueba de humedad.

Los desecantes que no hayan sido usados y que por alguna razón hayan adsorbido humedad, pueden ser reactivados calentándolos de 4 a 8 horas a alta temperatura en un horno de preferencia al vacío, de acuerdo con la siguiente guía:

Alúmina activada ________ de 200 a 315 °C

Sílica gel ______________ de 175 a 315 °C

Tamiz molecular_________ de 260 a 350 °C

La reactivación de desecantes, ya sea sueltos o en forma de bloque, sólo se recomienda hacerla cuando no hay otro recurso. Nunca se debe tratar de reactivar un desecante que ya haya sido usado en el sistema. Por otro lado, suponiendo que se cuenta con el equipo adecuado, el costo real del proceso es excesivo, quizá más de los que cueste uno nuevo, además del tiempo invertido para ello.

.jpg)

-200x200.jpg)

-200x200.jpg)

-200x200.jpg)

-200x200.png)

-200x200.png)