Selección de Válvulas de Solenoide

La selección de una válvula de solenoide para una aplicación de control en particular, requiere la siguiente información:

1. Fluido a controlar (refrigerante).

2. Servicio (líquido, gas de descarga o gas de succión).

3. Capacidad del equipo (en T.R.).

4. Caída de presión permisible. Esto se refiere a que la caída de presión a través de la válvula, esté dentro del rango del MOPD al cual se requiere que abra (las normalmente cerradas) o cierre (las normalmente abiertas).

5. Temperatura del evaporador.

6. Conexión (tamaño y estilo).

7. Características eléctricas (voltaje y hertz).

8. Opciones (presión segura de trabajo SWP, angular o recta, normalmente cerrada o abierta, con o sin vástago manual, etc.).

Las capacidades de las válvulas de solenoide para un servicio normal con refrigerante líquido o gas de succión, están dadas en toneladas de refrigeración a alguna caída de presión nominal y condiciones normales. El catálogo del fabricante proporciona tablas de capacidad extendida, que cubren casi todas las condiciones de operación para los refrigerantes comunes. Se deberán seguir las recomendaciones de selección del fabricante. No seleccione una válvula basándose en el diámetro de la línea, siempre

deberá basarse en la capacidad del flujo requerida. Para su operación, las válvulas operadas por piloto

requieren una caída de presión mínima entre la entrada y la salida de la válvula, la cual deberá mantenerse todo el tiempo durante la operación. Seleccionar una válvula de mayor tamaño, hará que la operación sea errática, ya sea al abrir o hasta una falla total. Seleccionar una válvula de menor tamaño, dará como resultado una caída de presión excesiva .

La válvula de solenoide seleccionada, deberá tener una clasificación de Diferencial Máximo de Presión de Apertura (MOPD), igual o mayor, que el diferencial máximo posible contra el cual debe abrir la válvula. El MOPD toma en consideración ambas presiones, la de entrada y la de salida de la válvula. Si una válvula tiene una presión a la entrada de 500 psi (35 kg/cm²) y una presión de salida de 250 psi (17.6 kg/cm²), y su clasificación de MOPD es de 300 psi (21 kg/cm²), ésta sí operará, puesto que la diferencia (500 - 250) es menor de 300. Si la diferencia de presión es mayor que el MOPD, la válvula no abrirá.

Para una operación apropiada y segura, también es importante la consideración de la presión de trabajo seguro (SWP) requerida. No deberá usarse una válvula de solenoide en una aplicación donde la presión es mayor que la SWP.

De acuerdo a normas de los Underwriters’ Laboratories (UL), la presión de trabajo seguro (SWP) para las válvulas de solenoide, es de 500 psig (35.5 Bar), y la presión de ruptura es cinco veces la presión de trabajo, es decir, 2,500 psig (163.15 Bar).

Las válvulas de solenoide se diseñan para tipos de líquido y aplicaciones específicas, de tal manera que los materiales de construcción sean compatibles con dichos líquidos y sus aplicaciones. En válvulas de solenoide para uso en amoníaco, se emplean metales ferrosos o acero y aluminio. Para servicio en altas temperaturas o temperaturas extremadamente bajas, se pueden utilizar materiales especiales o intéticos para el asiento. Para líquidos corrosivos se requieren materiales especiales.

Las características eléctricas también requieren de una atención especial. Para asegurar la selección adecuada, es necesario especificar el voltaje y la frecuencia requeridos.

Las válvulas de solenoide deben usarse con las características de corriente correctas, para las cuales fueron diseñadas. Un sobrevoltaje momentáneo normalmente no es dañino, pero un sobrevoltaje constante de más del 10%, en condiciones desfavorables, puede causar una quemadura de la bobina solenoide. Una baja de voltaje es dañina para las válvulas operadas con corriente alterna, si causan la reducción suficiente en la fuerza de operación, como para evitar que la válvula abra cuando la bobina esté energizada. Esta condición puede causar la quemadura de una bobina de corriente alterna.

A fin de evitar una falla en la válvula por el bajo voltaje, la bobina solenoide no deberá ser energizada por los mismos

contactos o en el mismo instante, en que una carga de motor pesado, sea conectado a la línea de abastecimiento

eléctrico. La bobina solenoide puede ser energizada antes o después que el motor.

Las válvulas para servicio en Corriente Directa (CD), con frecuencia son de construcción interna diferente que las válvulas para aplicación en la Corriente Alterna (CA); por lo tanto, es importante estudiar cuidadosamente la información del catálogo del fabricante.

Ejemplos de Selección

1. Selección de válvula de solenoide para servicio en la línea de líquido, en un sistema de 7.5 toneladas de refrigeración que trabaja con R-22. La temperatura de evaporación es de 4 °C (40 °F). El diámetro de la línea es de 5/8" y se requiere conexión soldable (ODF), con extensiones. La caída de presión a través de la válvula debe ser mínima. Se requiere con vástago manual y para 110 voltios.

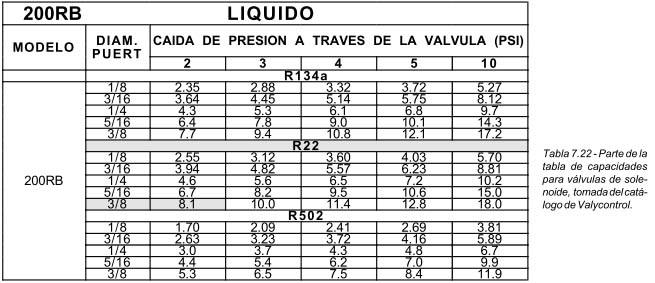

Analizando las tablas de capacidades del catálogo de Valycontrol - Alco, vemos que las válvulas para aplicación en la línea de líquido, son las series 100RB y 200RB. A una caída mínima de presión de (2 psi) en la sección de R-22, la válvula de la serie 100RB sólo permite una capacidad de 1.04 TR, por lo que no nos serviría, y la válvula que se seleccione tiene que ser de la serie 200RB.

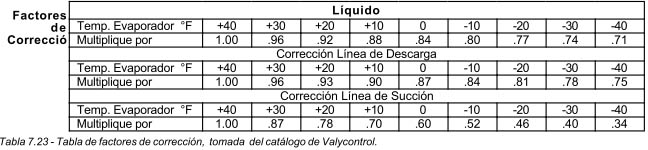

De la tabla de capacidades (figura 7.22) en la sección de R-22, y a una caída de presión de 2 psi, la válvula de la serie 200RB con un puerto de 3/8" de diámetro, dará una capacidad de 8.1 TR. En la tabla de factores de corrección (figura 7.23), podemos ver que el factor de corrección para líquido, a una temperatura de evaporación de 4 °C (40 °F), es 1.0. Multiplicando este factor por la capacidad nominal de la válvula, nos dará la capacidad real a las condiciones del sistema en operación.

Viendo las características de las válvulas de la serie 200RB, en la tabla del catálogo, el modelo con puerto de 3/8" y conexión de 5/8" con extensión soldable, es el 200 RB 6T5, y como debe ser con vástago manual, se le agrega una M al final.

Para obtener la capacidad real a las condiciones normales de operación, tal como vimos en este ejemplo, se multiplica la capacidad nominal de la tabla por el factor de corrección. Si lo hacemos a la inversa, es decir, dividir la capacidad real entre el factor de corrección, obtendremos la capacidad nominal, y con este dato, de la tabla correspondiente seleccionamos el modelo correcto.

2. Selección de válvula de solenoide para servicio en la línea de succión, para una capacidad de 1.5 TR con una

temperatura de evaporación de -29 °C (-20 °F), con R-22 y caída de presión de 2 psi (13.8 kPa). El diámetro de la línea de succión es de 7/8".

Observando en la tabla de factores de corrección para la línea de succión (figura 7.23), a una temperatura de -20°F, corresponde un factor de 0.46. Dividiendo la capacidad real entre este valor tenemos:

1.5 TR / 0.46 = 3.26 TR a condiciones standard.

De la tabla de capacidades (figura 7.24) para el gas de succión con R-22, una válvula tipo 240RA con puerto de 9/ 16" de diámetro, proporcionará 3.5 TR de capacidad a una caída de presión de 2 psi. Viendo las características de las válvulas de esta serie en el catálogo, hay tres tamaños de conexiones que se pueden utilizar. Como el diámetro de la línea de succión es de 7/8", seleccionamos el modelo 240 RA 9T7.

Este modelo es una válvula de solenoide de dos vías con diafragma, normalmente cerrada, y como es operada por piloto, requiere menos de 1 psi de diferencial para operar.

Tiene un MOPD de 300 psi; las bobinas las hay disponibles en varios voltajes para corriente alterna y corriente directa.

Climasmonterrey.com © 2024

.jpg)

-200x200.jpg)

-200x200.jpg)